Interview der WocheTriathleten setzen auf Technik aus Oberberg

Entwickler Felix Schäfermeier hat den Aerothan auf unterschiedlichem Untergrund getestet.

Copyright: Schwalbe

Felix Schäfermeier (33), bei Schwalbe für die Entwicklung und das Produktmanagement für die Non-Rubber-Produkte zuständig, hat gemeinsam mit einem Team einen Fahrradschlauch entwickelt, der nicht nur leichter als alle anderen ist, sondern auch in der Firmenzentrale in Reichshof-Wehnrath produziert wird. Warum der Schlauch bei Weltklassetriathleten die Nummer eins ist, darüber sprach Andrea Knitter mit dem ehemaligen Radprofi.

Sie haben mit dem Aerothan einen neuen Fahrradschlauch entwickelt. Was ist das Besondere an ihm?

Anders als die normalen Schläuche, die aus Gummi gefertigt werden, ist der Aerothan aus einem thermoplastischen Polyurethan, einem besonderen Kunststoff, was ihn um 40 Prozent leichter macht als einen herkömmlichen Schlauch, zudem ist er weniger pannenanfällig. Er ist die Weiterentwicklung des Tubeless-Reifens, der schlauchlosen Variante.

Gibt es die Idee für einen solchen Schlauch schon lange bei Schwalbe?

Es ist ein Langzeitprojekt. Als ich vor sechs Jahren bei Schwalbe angefangen habe, gab es die Idee schon, den Fahrradschlauch zu optimieren und das Gewicht zu reduzieren.

Wie muss man sich eine solche Entwicklung vorstellen?

Für mich war es ein eher autodidaktischer Prozess, bei dem ich über die Jahre mit vielen Experten konferiert habe. Die Idee war: Was in der Industrie mit dem Kunststoff geht, muss doch auch bei den Schläuchen funktionieren.

Triathletin Anne Haug hat 2019 Hawaii gewonnen.

Copyright: imago/Belga

Es ist das erste Produkt, das in Wehnrath produziert wird. Warum?

Bisher produzieren wir Schläuche und Reifen in Indonesien und Vietnam. Wir haben bei dem Aerothan aber festgestellt, dass es sinnvoller ist, von der Entwicklung bis zur Fertigung alles vor Ort zu lassen. Das nicht nur, weil das Material witterungsanfällig ist, sondern auch, weil wir hier die Grundlagenforschung betrieben haben, von der Extrusion, also dem Herauspressen des zähflüssigen Materials zu einem Schlauch, bis zur Fertigstellung. Wir sind weltweit die einzigen, die bei der Verschweißung der Naht und des Ventilfußes mit Lasertechnik arbeiten. Der Schlauch besteht zu 100 Prozent aus thermoplastischem Polyurethan, dem sogenannten TPU, und ist recycelbar.

Ein normaler Schlauch kostet rund fünf Euro, der Aerothan 27 Euro. Warum ist er trotzdem attraktiv vom Rennfahrer über den Mountainbiker bis hin zum Tourenfahrer?

Er ist leicht und hat einen sehr geringen Rollwiderstand. Als Mountainbiker kann man ihn mit einem sehr geringen Luftdruck im Gelände fahren, weil er bei Widerständen ein sehr hohes Rückstellverfahren hat. Das heißt, er geht schnell in seine ursprüngliche Form zurück und ist damit wenig pannenanfällig.

Wer testet solche Entwicklungen?

Das mache ich selber, aber auch viele andere Profis und Testfahrer. Ich war nach meiner Schulzeit zwei Jahre lang Radprofi und habe im Laufe der Jahre viele Produkte getestet. Auch heute bin ich viel auf dem Rad unterwegs, nicht nur auf der Straße sondern auch im Cross-Country oder mit dem Mountainbike. Ich teste Reifen und Schläuche. Bin ich zufrieden, kann ich sie anschließend mit einem guten Gefühl an die Kunden weitergeben. Wir hatten aber auch Glück, als wir den Schlauch im Oktober vorgestellt haben.

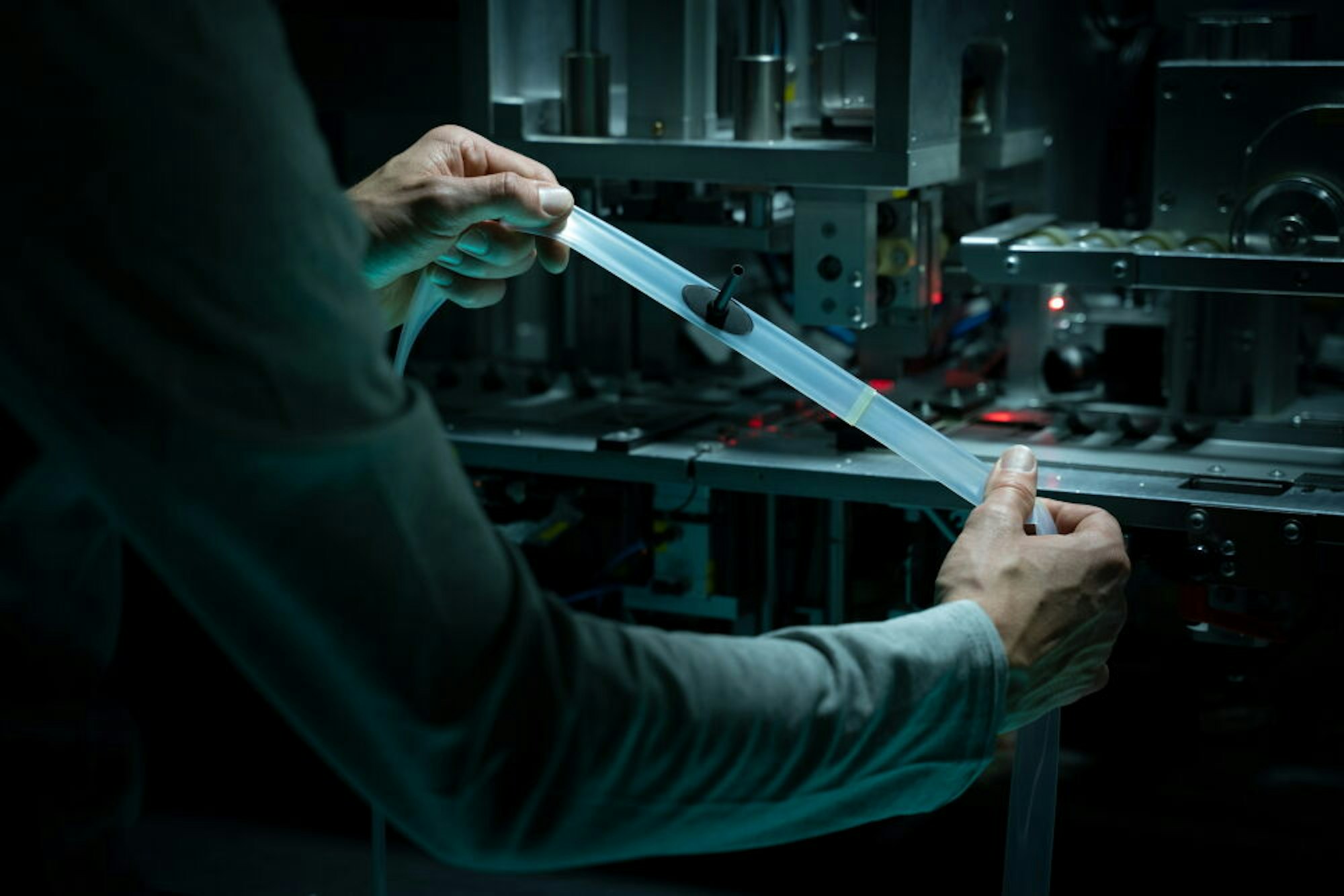

Mit dem Aerothan wird erstmals ein Schlauch in Wehnrath produziert.

Copyright: Schwalbe

Inwiefern?

Einen Tag vor der Präsentation wurde der Schweizer Mathias Flückiger bei der Mountainbike-Weltmeisterschaft in Leogang in Österreich Vize-Weltmeister. Er hatte schon auf den neuen Schlauch gesetzt. Es sind aber nicht nur die Profis oder sportlich ambitionierte Fahrer, die den Aerothan nutzen, sondern auch Pendler und Reisefahrer, die ihn dabei haben, weil er superkompakt ist.

Es gibt aber aber schon noch einige Profis, die für Schwalbe unterwegs sind.

Das stimmt. Fast die gesamte Triathlon-Spitze nutzt den Schlauch. Sei es Sebastian Kienzle, Anna Haug oder die Brüder Brownlee, die jetzt in Tokio gute Chancen auf Gold über die Olympische Distanz haben. Überhaupt fahren bei Olympia fast alle Triathleten aus den Benelux-Länder den Aerothan.

In der Liste fehlt ja nur noch Triathlon-Superstar Jan Frodeno, oder?

Eigentlich ja. Doch hat er es sich zur Regel gemacht, niemals dasselbe Material wie seine Konkurrenten zu nutzen. Mal sehen, ob er da nicht den Kürzeren zieht. (lacht)

Es ist noch nicht so lange her, da war Schwalbe Ausrüster bei Teams, die die Tour de France fahren. Warum ist das nicht mehr so?

Es gibt kaum eine Sportart, die so innovationsängstlich ist wie der Straßenrennsport. Egal wie lange vorher etwas Neues getestet wird, beim Rennen greifen die Teams lieber wieder zum Altbewährten. Ich war ja selbst lange genug für Schwalbe dabei und habe die Teams betreut. Vielleicht ändert sich das, wenn eine neue Fahrergeneration so nach und nach übernimmt. Die Triathleten sind ganz anders und für jede neue Entwicklung mehr als dankbar.

Das könnte Sie auch interessieren:

Sind die Anforderungen im Straßenrennsport und im Triathlon denn so unterschiedlich?

Die Triathleten brauchen einen möglichst schnellen und leichten Reifen. Bei ihnen spielt vor allem die Haltbarkeit eine Rolle, da sie beispielsweise wie beim Ironman auf Hawaii 180 Kilometer auf glattem Asphalt fahren. Dagegen wechselt beim Straßenrennsport der Untergrund. Bei Paris Roubaix ist es Kopfsteinpflaster, bei der Tour de France haben wir Extra-Reifen für die schweren Bergwertungen entwickelt. Die Anforderungen sind sehr vielfältig, es ist aber nicht die Plattform für uns, um Produkte für alle zu entwickeln.

Wie groß ist das Team, das in Wehnrath die Schläuche produziert?

Es sind sieben Mitarbeiter, die in zwei Schichten arbeiten. Die Nachfrage ist riesig und die Produktion restlos ausverkauft.

Nachhaltigkeit spielt eine immer größere Rolle. Sie tragen mit dem Aerothan dem Rechnung. Wie ist die Perspektive für die nächsten Jahre?

Wir haben jetzt gesehen, was es heißt zu produzieren. Das war spannend und lehrreich. Ich kann mir vorstellen, dass es auf lange Sicht schon lukrativ ist, gewisse Produkte in Wehnrath oder in Europa zu produzieren. Gerade mit Blick auf die viel kürzeren Lieferwege.